Kataforez Nedir ?

Kataforez Nedir ?

Elektrolitik reaksiyonuna dayalı bir kimyasal proses olan kataforez boyamanın sanayide ilk kullanımı 1975 yılında ABD’de gerçekleşmiştir. Kataforez yöntemiye ilk karoser boyaması 1978 yılında Fransa’da CHRYSLER otomobil fabrikasında yapılmıştır. O zamandan beri yapılan çalışmaları sonucu günümüzdeki kataforez, ekolojik açıdan temiz, ekonomik ve üstün korozyon korumasını sağlayan bir kaplama olanağını sunmaktadır.

Kataforez yönteminin en büyük avantajı, yüksek nem, tuz etkisi vs agresif şartlarına karşı ıspatlanmış direncidir. Kataforez hem ana kaplama hem de toz boya gibi son kaplamaları öncesi için birincil antikorozyon astar kaplama olarak kullanılabilir. Kataforez astar uygulama sonucunda elde edilen kaplamanın ultraviole ışınlara karşı yeterli korumanın sağlanmaması nedeniyle çoğu boya hatların teknolojik süreci yaş veya toz son kat kaplamasını da öngörmektedir. İstisna olarak, araçların kaporta altı bölümü, şasileri, salon bileşenleri gibi parçaları için tek başına uygulanan “siyah kataforez” gösterilebilir. Uygulaması “gri” karoser kataforeziyle aynı olan bu işlem, kullanılan hammaddeleri sayesinde daha yüksek kaplama kalınlığını, UF korumasını ve yüksek korozyon direncini sağlamaktadır.

Kataforez kaplama başlıca otobil sanayesinde olmak üzere tüm makine ekipman, tarim makineleri, dayanıklı tüketim ürünleri imalatında ve pek çok üretim alanında kullanılmaktadır. Koruyucu katmanın görevini üstlenen özel bir maddenin metalin yüzeyinde tutulmasını sağlayan bu proses, metalin korozyona direncinin birkaç kez artmasını sağlamaktadır. Kataforez kaplamanın sağladığı önemli avantajları arasında:

- - Tuz buharı kabininde 1000 saat üzerinde korozyona karşı dayanımı

- - Paslanmazlık garanti süresini 6 yıldan 12 yıla kadar artırma olanağı

- - Karışık geometrisine sahip parçaların iç boşluklarına nüfuz ederek boyanması

- - Boyanan yüzeyin pürüssüzlükleri örtme kabiliyeti

- - Kenar ve köşeleri için yüksek koruma

- - Eşit kaplama kalınlığın elde edilmesi

- - Yüksek kaplama sertliği

- - Çeşitli yüzeylere (çelik, alüminyum, magnezyum) korunma sağlama kabiliyeti

- - Boya prosesinin azami mekanizasyonu ve otomatizasyonu

- - Eşit kaliteyi sağlayan geniş kuruma aralığı

- - Yüksek üretim kapasitesi

- - Azami ekonomik fayda

- - Su Bazlı boya olması sayesinde doğaya atılan zararlı atıkların azalması.

Kataforez yöntemiyle yapılan astar boya en iyi kaplama kalınlığı dağılımını ve boyanan parçaların iç boşluklarında Avrupalı otomobil üreticilerin teknik şartlarına uygun 12 mic kadar kaplama kalınlığını sağlamaktadır.

Yeni araç karoserinin teknolojik boya prosesi, bir dizi işlemden oluşan hazırlık ve işleme aşamasını ve ürünün kalitesi üzerine etkili olan çok sayıda faktörü kapsamaktadır.

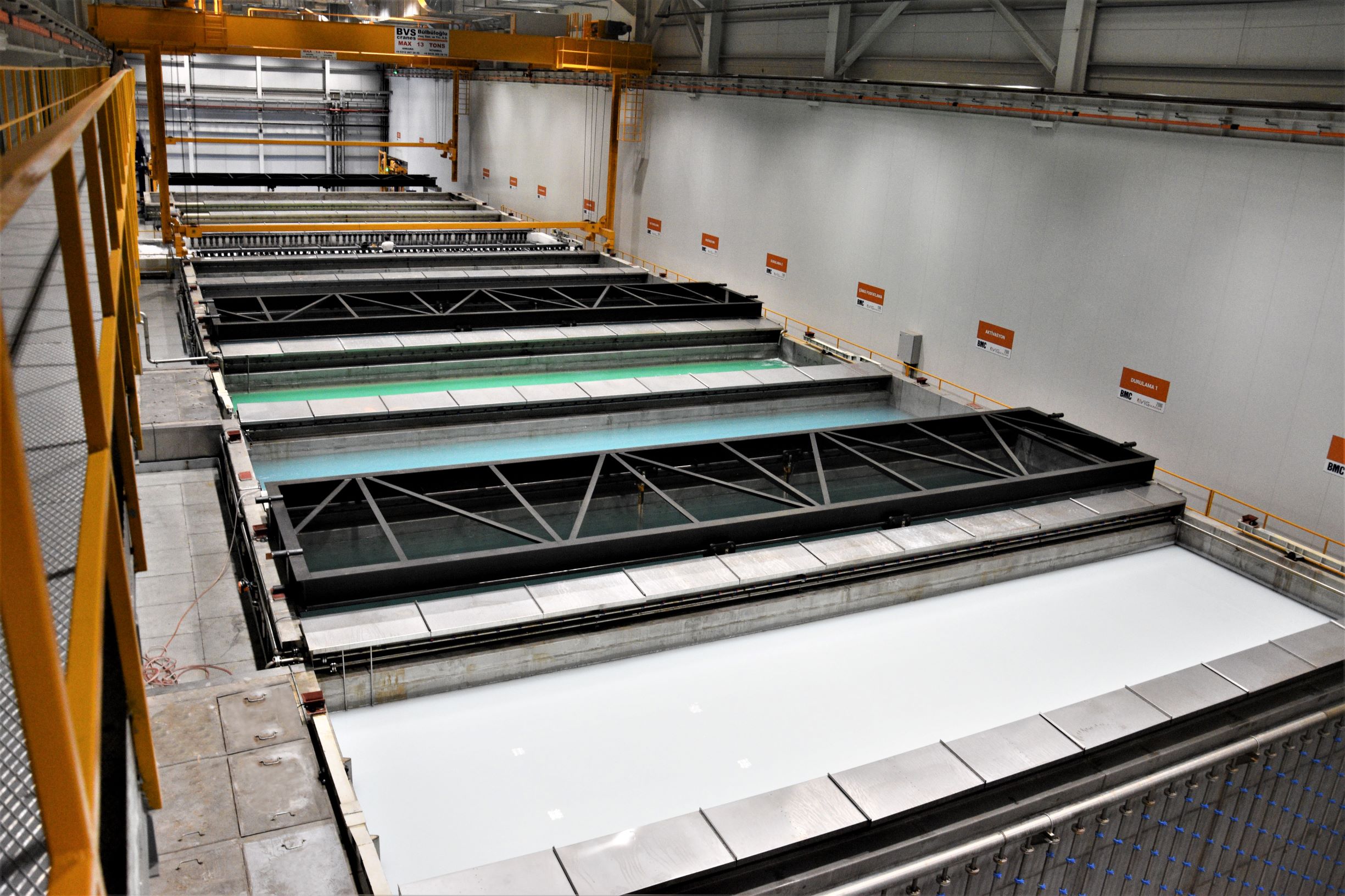

Kataforez boya prosesi işletmelerin üretimine göre değişkenlik gösterse de genelde aşağıdaki aşamalardan oluşmaktadır:

Kataforez banyosu öncesi, boyanacak araç karoseri birkaç adımdan oluşan hazırlama aşamasından geçmektedir;

- Oksit tabakasından arınma

- Deterjanla yağ alma

- Aktivatör ilaveli yağ alma

- Suyla durulama

- Fosfatlama

- Durulama

Bu işlemlerin sonunda işlem gören araç (karoser) kataforez banyosunda boyanmanın ardından durulama tünelinde durulanmaktadır ve kurutma fırınından sonra epoksi astar ile emaye kaplama aşamalarından geçmektedir.

Kataforez astar öncesi yapılan yüzey hazırlığında kullanılan teknoloji, bitmiş parçanın kullanım şartlarına, boyanan metal ve son kat kaplamanın türüne bağlı olarak seçilmektedir. Çelik yüzeyleri için genel olarak demir veya çinko fosfatlama işlemi kullanılmaktadır. Kaplamaya yönelik tuz buharında 1000 saattan fazla korozyon dayanımı istenen durumlarda çinko fosfatlama ve pasivasyon uygulanmaktadır.

Kataforez banyosunda (tankında) birkaç katyonik polimerden ve bloke edilmiş izosiyanattan oluşan emülsiyon, pigment macunu ve deminiralize su karışımı bulunmaktadır.

Kataforez prosesinin gerçekleşmesi için boyanan parçanın metal olması, kullanılan boyanın elektriksel iletkenlik özelliğine ve boyanan parçanın her noktasına ulaşması için düşük viskoziteye sahip olması, karşı (+) terminalin de banyoya daldırılmış olması gerekmektedir. Boyanan parça ve karşı terminal aynı doğru akım kaynağına bağlanmış olması gerekmektadır.

Kataforez boyama prosesi iki aşamadan oluşmaktadır. İlk aşamada boyanacak parça askılı konveyör yardımıyla boyama tankına tamamen daldırılmaktadır. İkinci aşamada, negatif terminalinin katod (-) niteliğindeki boyanan parçaya, pozitif terminalin ise karşı elektroda (anoda)(+) bağlı olduğu doğru akım kaynağının vasıtasıyla kataforez banyosuna elektrik akımı verilmektedir.

İstenen kaplama kalitesinin elde edilmesi ve tankta bulunan pigmentlerin ve dolgu maddelerin sedimentasyonunun önüne geçmesi amacıyla kataforez banyo içeriğinin sürekli karıştırılması sağlanmaktadır. Bunun yanı sıra kataforez prosesi esnasında boya konsantresi, sedimentasyon süresi, pH, banyodaki ısı ile voltaj değerlerin kontrolü gerçekleştirilmektedir.

Elektrolitik (kataforez) banyosundaki işleminden sonra parça durulanmaya gönderilmektedir. Bu işlemin sonucunda metalin yüzeyinde tutunamayan astar boya parçacıkları üzerinden akıtılmaktadır. Durulama hem daldırma yöntemiyle hem de parçanın sprey nozulları bulunan tünelden geçirmesi suretiyle gerçekleşebilmektedir. Günümüzde kataforez sonrası durulama kaskadlama olarak, yani çok aşamalı şekilde yapılmaktadır. Kaskadlama yönteminde, her sonraki aşamada daha temiz sıvı kullanılmaktadır ve son aşamada ultrafiltrasyon ürünü su (ultrafiltrat) kullanılmaktadır. Yüksek kaliteye sahip kaplamanın elde edilmesi için demineralize suyun kullanıldığı son bir durulama işlemi uygulanmaktadır.

Durulamadan sonra işlem gören parçanın üzerinde kalan su damlacıkların giderilmesi için parçaya sıcak hava üflenmektedir ve ardından parça kurutma fırınına aktarılmaktadır. Uygulanacak kurutmanın rejimi kullanılan boyanın özelliklerine bağlı olarak seçilmektedir. Fırındaki kurutmanın amacı uygulanan kaplama malzemesinin sabitlenmesi. Kurutma aşamasında korucuyu katmanın sertleşmesi ve kristalizasyonu gerçekleşmektedir. Belirli süre boyunca yüksek ısı ortamında kalan parça fırın çıkışı soğuduktan sonra boyanmaya hazır hale gelmektedir.

Kataforez Tesisinin Avantajları

Kataforez boya sistemi mevcut korozyon önleme yöntemlerinin en etkin olanıdır. Kataforez Tesisinin başlıca avantajları şunlardır: